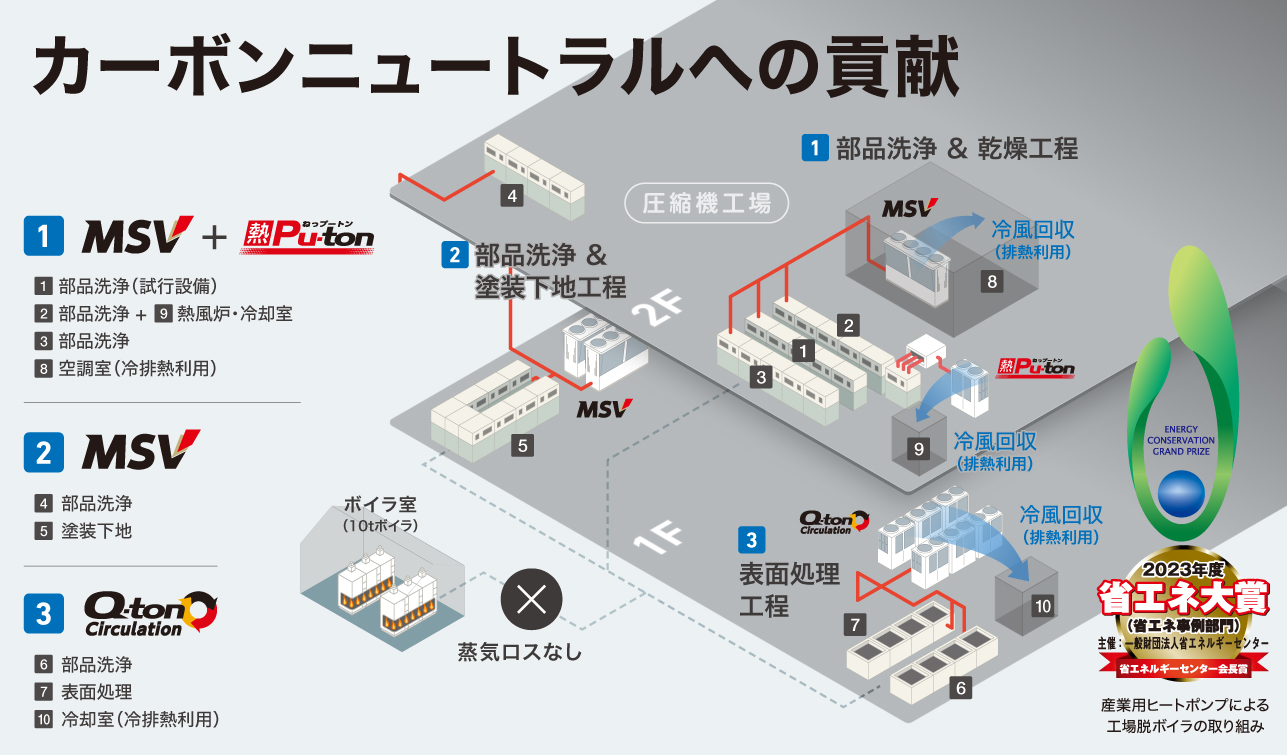

当社、枇杷島製作所(愛知県清須市)は、ヒートポンプ製品・輸送用冷凍機・カーエアコンなどを生産する製造工場です。

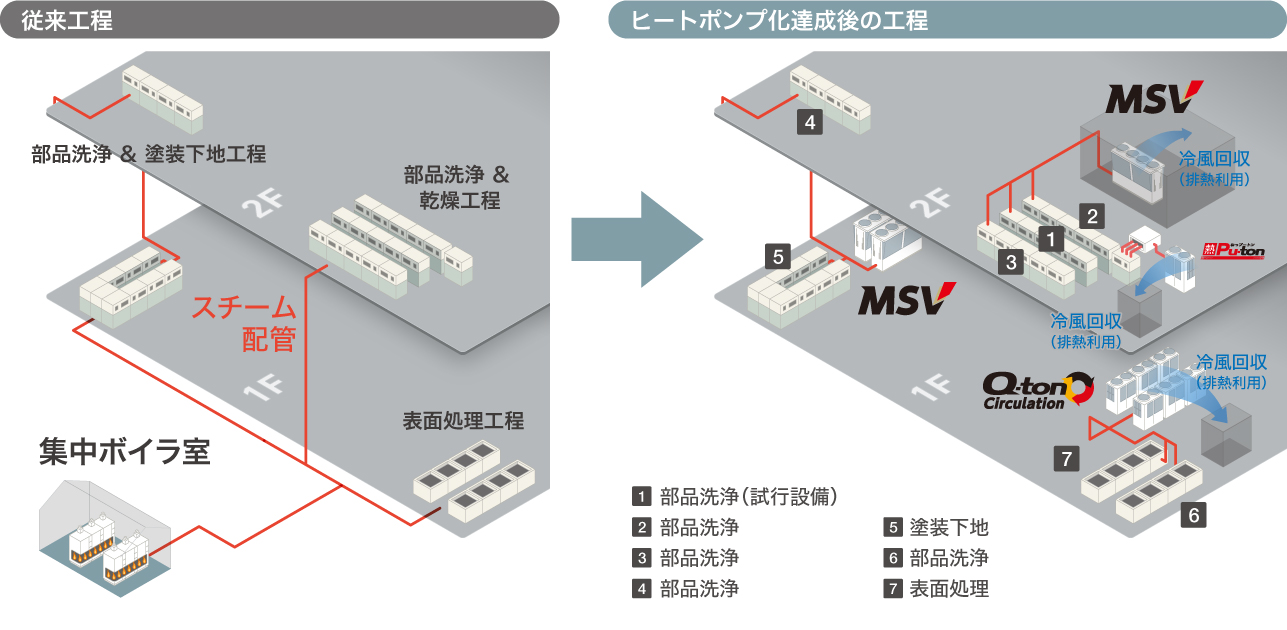

一般的な製造工場と同様、生産現場では部品洗浄や表面処理などの熱源として全工場に蒸気を供給する集中蒸気ボイラを利用していました。

その老朽化(1989年設置)対策の検討において、単に同じ蒸気ボイラに更新するのではなく、多面的に効果がある施策をと考えた結果、省エネ・カーボンニュートラルの新規事業として、開発中だったヒートポンプ製品の試行運用を立案し、

の2点の目的を掲げ計画を進めました。

計画の実施においては、工場の生産設備熱源をヒートポンプに転換し、製造現場主体での取り組みを7年にわたって継続するなど着実にヒートポンプ化を進め、脱・蒸気ボイラを実現しました。

その結果、熱源使用設備単独として原油換算で20%削減の省エネ効果を実証し、省エネ大賞を受賞(ヒートポンプ製品の産業用途開拓の成功例)しています。

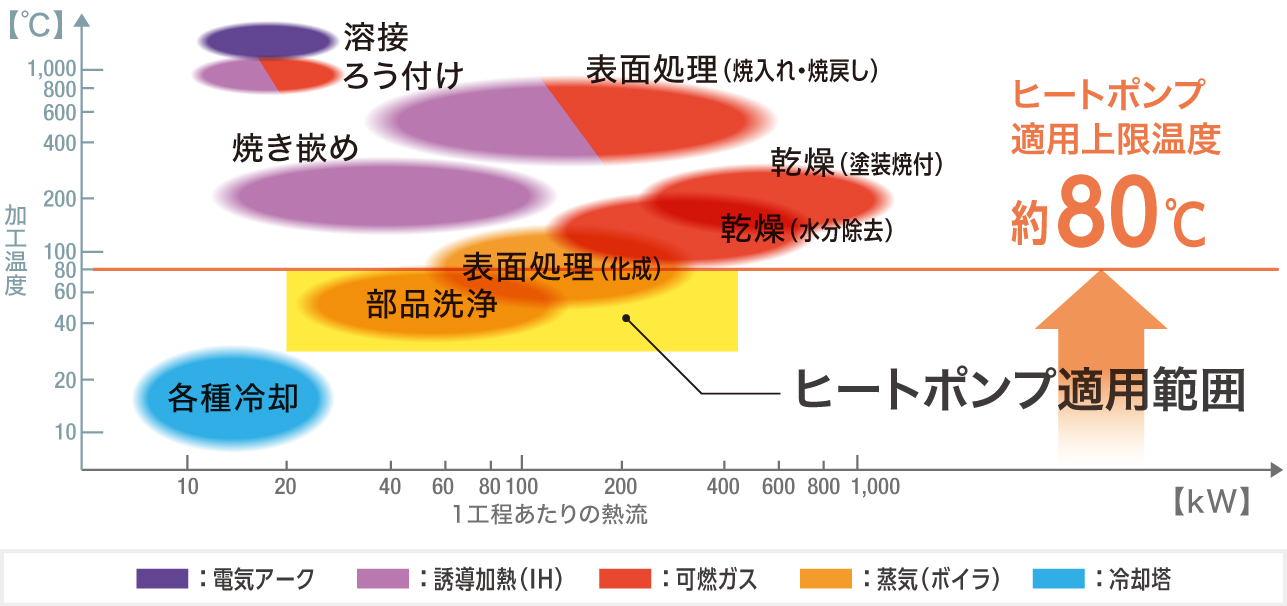

工場の生産設備における全ての薬液加温にボイラからの蒸気が使われていたため、薬液を扱う各種処理設備でヒートポンプの熱源が適用可能な工程を検討しました。熱利用製造機器の使用温度を洗い出した熱使用マップは以下に示す通りです。

ヒートポンプ適用可能な上限は80℃程度に対して、ボイラ利用範囲である部品洗浄、表面処理工程がほぼ合致し、ヒートポンプがボイラの代替になり得ることを確認しました。

生産設備へのヒートポンプ導入には、工程にある各種生産設備熱源ごとの正確な熱流(kWh)を把握する必要があります。

ヒートポンプはエアコンと動作原理が同じで、熱流が不足すると使えず、大きすぎると運転効率が落ちてしまうので、採用するヒートポンプの容量の判断材料として必要なためです。

そこで、熱流を把握していない設備においては表1のような3つの手法で必要な熱流を計測評価し、適用するヒートポンプの容量を選定しました。

| 手法 | 結果 | 評価 |

|---|---|---|

| 1.給熱遮断時の温度低下から逆算 | 56.1kW | 最も真値に近い |

| 2.蒸気ドレン量から給熱量を逆算 | 76.8kW | 間接計測で、誤差大 |

| 3.伝熱管サイズから伝熱量を概算 | 88.5kW | 使用域に対し妥当な安全率で設計されている |

この結果から、最大75kWの容量のヒートポンプを選定しました。ヒートポンプ運転で計測した実測値は50~70 kWであり、必要容量が合致していると確認できました。

なお、ここで得られる熱量は保温熱量であり、この要領で選定したヒートポンプでは、設備起動時の容量不足により昇温時間が長くなることが予想されます。

本設備では、ヒートポンプは始動時の昇温時間が倍以上かかってしまうため、カレンダータイマーにより出勤時刻前に始動する運用で、実用上の問題を解消しています。

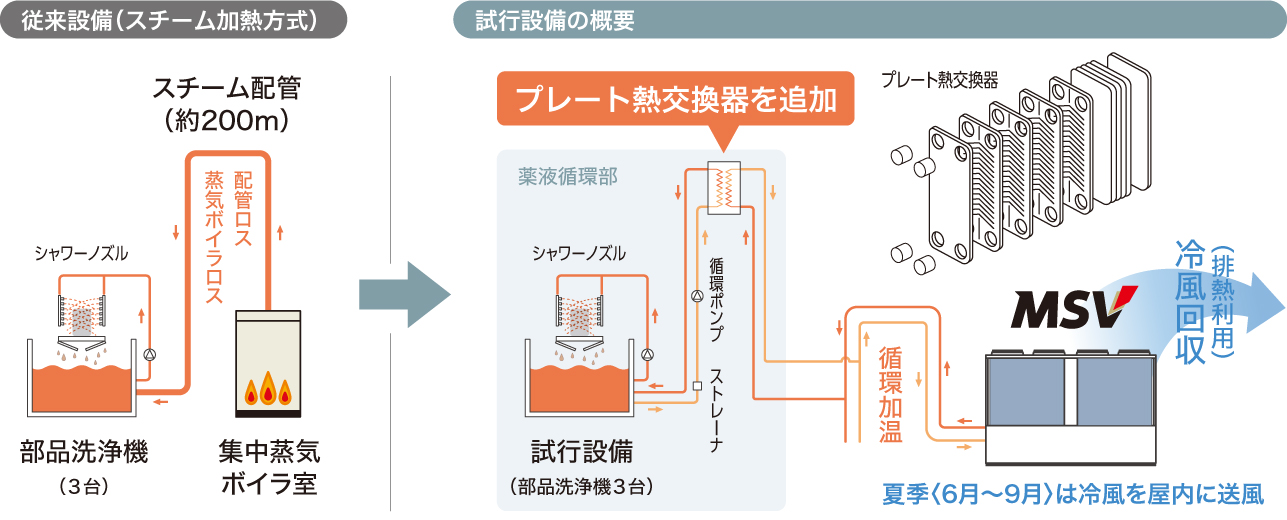

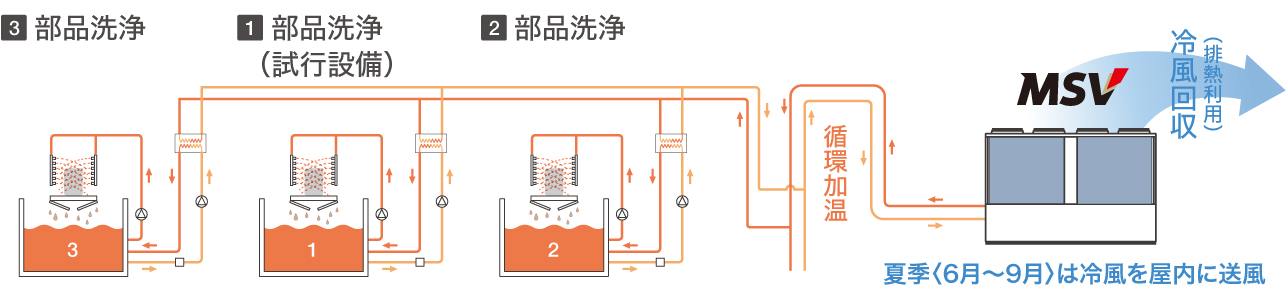

以上の工程の選定、最適な容量選定を経て、産業用途への適用事例が少なかった空気熱源ヒートポンプチラー「MSV」1台を、部品洗浄装置用熱源に選定し、改造して試行運用を開始しました。

試行設備は、ヒートポンプからの温水による吸熱装置として新たにプレート熱交換器を追加し、蒸気の供給を遮断して稼働しました。昇温時間対策やストレーナ・プレート熱交換器詰まり対策など実用面でいくつかの知見を得て、試行運用でヒートポンプシステムの基本仕様を確立しました。

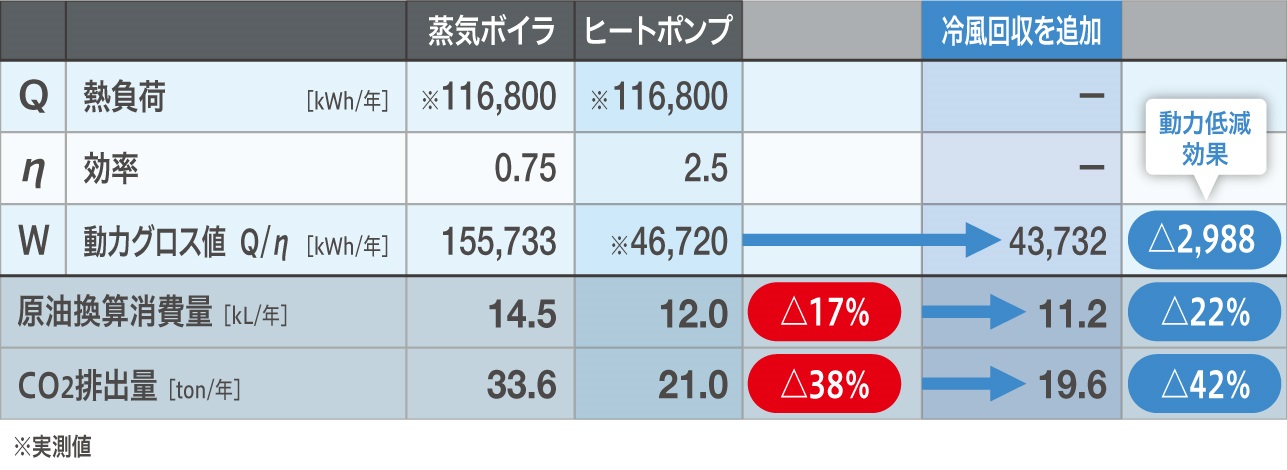

試行運用と並行して運転データを取り、原油換算で△17%、CO2排出量で△38%の省エネ効果を確認しました。(表2)

この試用設備の運用にあたっては、単にヒートポンプだけの省エネ性能を証明するだけでなく、ヒートポンプならではの特性を活かして、さらにプラスαの機能を付加しています。

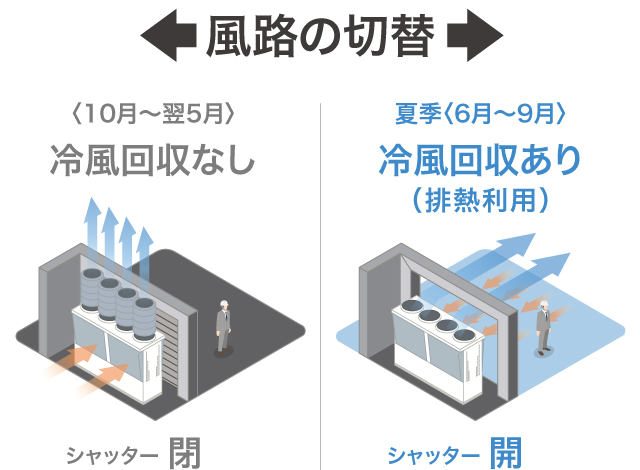

ヒートポンプの原理では、高温を生み出す一方で冷風が排出されます。その冷風を回収することで、暑い夏には工場内の冷房電力が抑えられます。

ヒートポンプの原理では、高温を生み出す一方で冷風が排出されます。その冷風を回収することで、暑い夏には工場内の冷房電力が抑えられます。

当社のケースでは、ヒートポンプ熱源機を屋外設置とせず、排出風路の切り替えダンパーを設けて室内設置し、屋内空調の補助として活かしています。この冷風回収により、組立作業室(約1,200m2)の6月から9月の冷房電力を2,988kWh削減しました。

冷風回収を加えると、原油換算で22%削減、CO2排出量42%を実現していることになります。(表2)

試行運用の現場では2017 年以降、冷風回収期間は一部の空調機を停止でき、夏季のエアコンの電力削減に寄与しています。

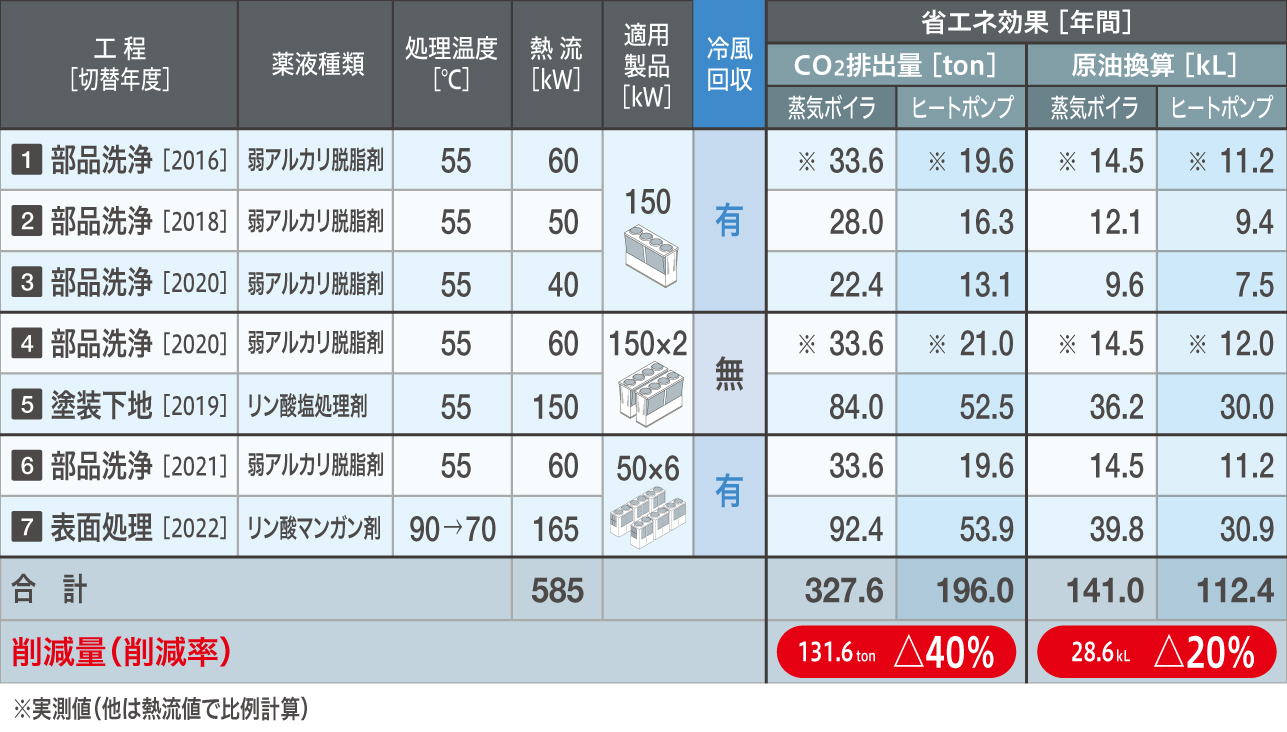

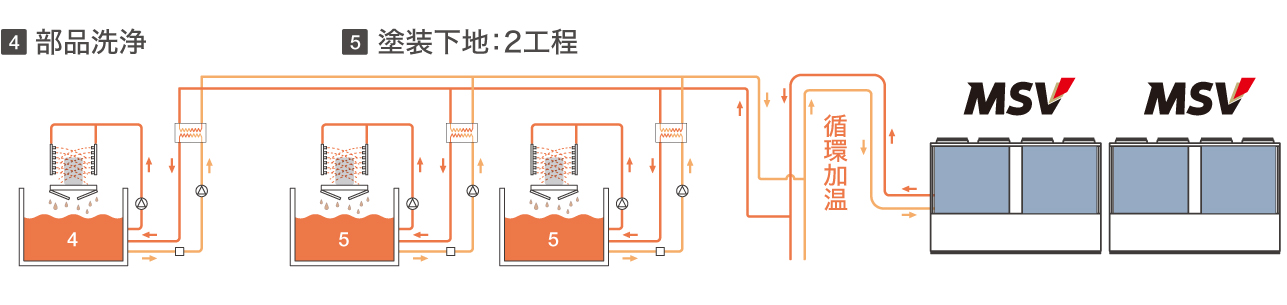

ヒートポンプを利用しての試行運用での数年にわたる省エネのデータや運営上のノウハウ蓄積を経て、各生産設備へ水平展開を行っていきました。

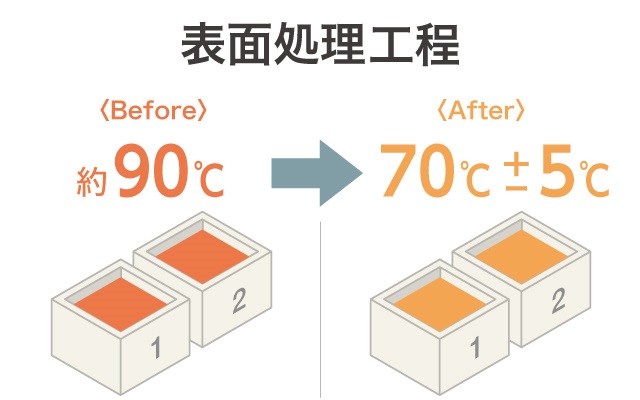

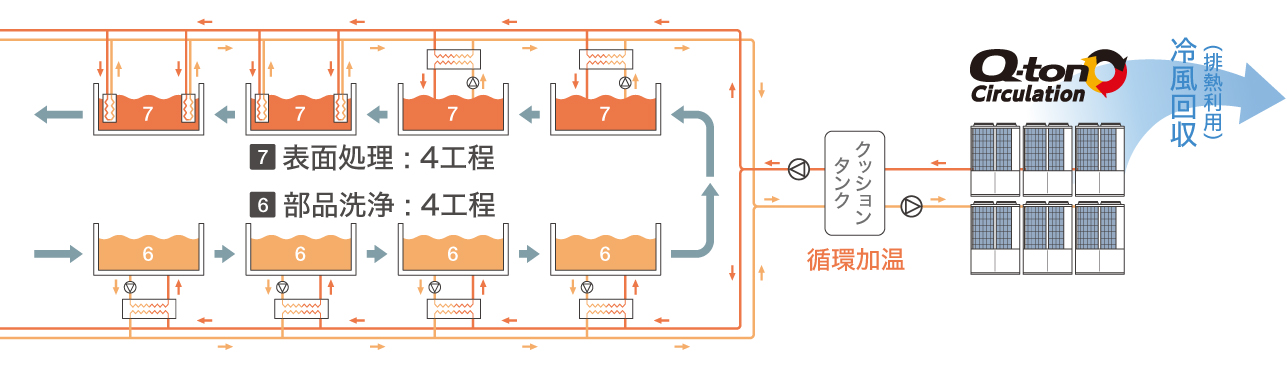

一部の表面処理(化成)工程では、ヒートポンプ使用温度の上限を超えた処理温度90℃の工程があり、ヒートポンプ適用が困難でした。その対策として、より低い温度で同等の処理ができる低温表面処理剤を探し出し、1年以上の信頼性評価試験の末に、この70℃±5℃で使用可能な低温処理剤へ切り換えました。低温表面処理剤への切り替えと循環加温ヒートポンプ「Q-ton Circulation」との組み合わせにより、ヒートポンプ化を実現しました。

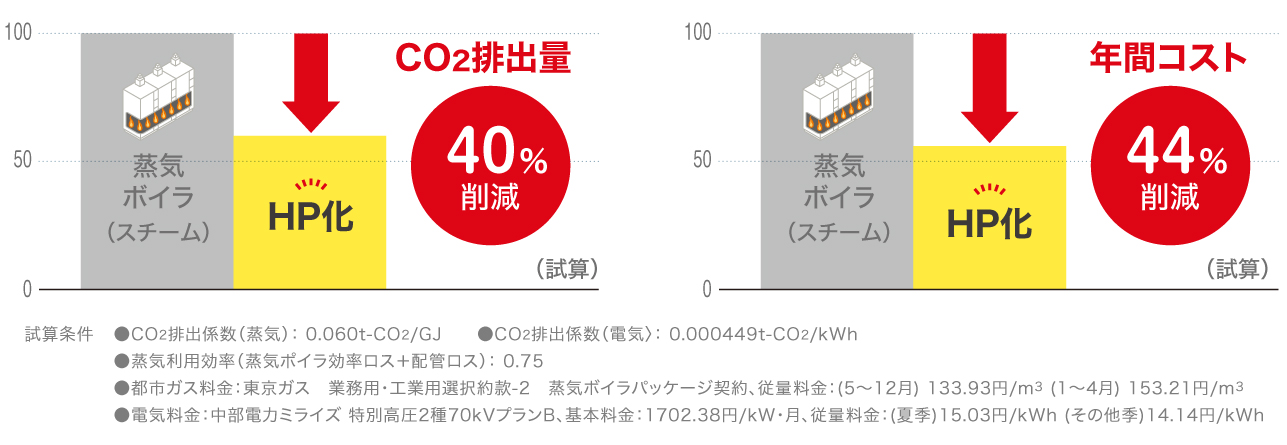

2022年には、工場内の生産設備において脱・蒸気ボイラ+完全ヒートポンプ化を達成しました。表3の削減量にあるように熱源部分単独で見た場合、冷風回収が出来なかったエリアも加味して、原油換算にして20%の省エネを達成し、CO2排出量も蒸気ボイラの時に比べて40%の削減に成功しています。

蒸気ボイラの蒸気による給熱に対し、ヒートポンプ温水給熱は、軟水器・ボイラの運転管理が不要になり、工場の蒸気漏れによるメンテナンス費用ゼロになりました。

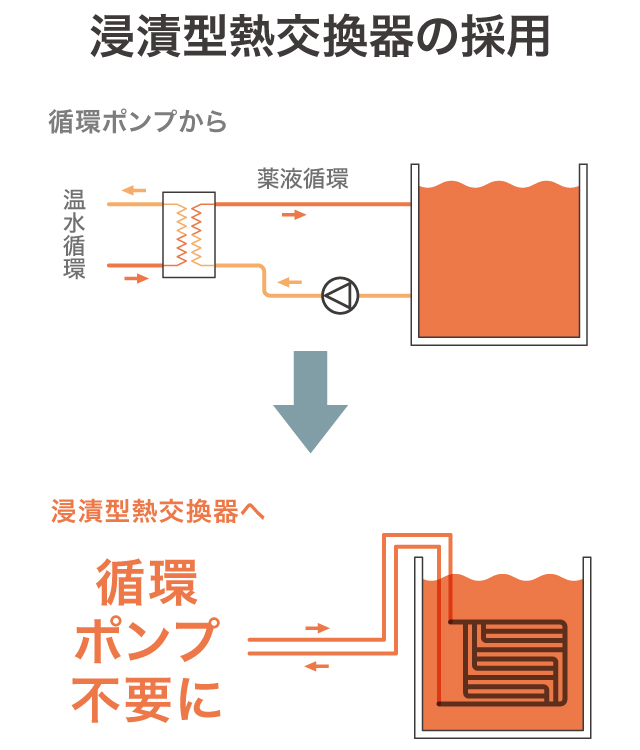

今後は、浸漬型交換器を採用することで薬液循環ポンプの廃止によるさらなる消費電力削減を目指していきます。従来のように、熱交換器を介して温水の循環するラインから薬液槽を循環するラインに熱を伝導・循環させる方式では熱交換器での熱伝導ロスが生じます。加えて、薬液槽に薬液を循環させるのに循環ポンプの電力も必要です。そこで、温水の循環するラインを薬液槽の中にコイルパイプを通す浸漬型の熱交換方式を採用し、薬液槽の外で熱交換を行う熱伝導ロスと、循環ポンプの電力ロスをカットしています。

また、空調機のデマンド制御、井戸水を利用した室外機への散水などを行い、長期的には旧型機から新型の高効率機器への更新、更には消費規模に応じて冷却塔といった各種動力供給方式の最適化を検討していきます。

脱・蒸気ボイラを実現した工場内は、洗浄後の部品の乾燥の熱風源にもヒートポンプを導入して、製品活用事例のショールームとして、多くのお客様にご覧いただいています。これまでに得られた知見から、本事例で取り組んだ同様のソリューションの提案、CO2削減を目的としたヒートポンプ導入・電化について社内外への提案を実施しています。ご興味のある方はぜひお問い合わせください。