東プレ九州株式会社様は、2001年に設立し、東プレ株式会社の加工技術を引き継ぎ、開発から生産まで一貫生産体制で難易度の高い自動車金属部品を製造しています。大きな強みの一つがハイテン材(高張力鋼板)の加工技術で、大幅な軽量化を実現し、加工技術を通して車社会の安全と環境配慮をサポートしています。

世界中でカーボンニュートラル(以下CN)に向けた動きが進む中、2021年より毎年400kWの太陽光発電を導入、2030年度目途まで継続実施し、省エネ対策と合わせて、2030年度には2013年度比でエネルギー原単位の半減を目指す目標を掲げています。環境配慮型製品の開発生産拠点の構築と、最先端の技術を導入し各方面から評価いただけるような将来を見据えた工場づくりを目指しています。

東プレ九州様の本社工場は、ピラーなどの自動車金属部品を生産しており、成型から組立まで一貫工程を備えています。生産性を上げながらエネルギーコストをどう削減するか、工場全体のCO2排出量削減の打ち手の一つとして、「熱Pu-ton」を導入いただきました。

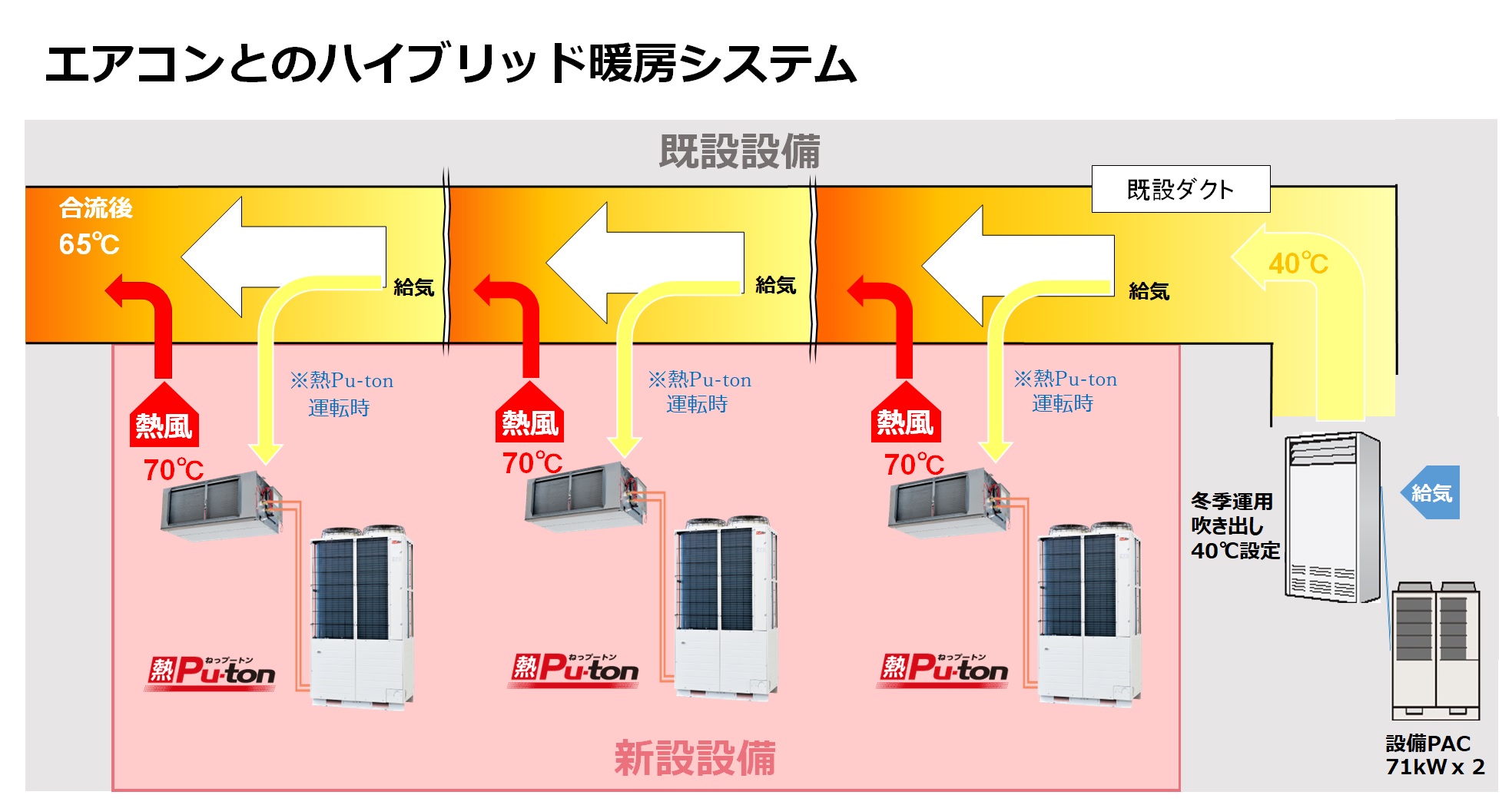

工場の組み立て工程の暖房は、重油温風暖房機を使って温風を発生させ、工場のダクトを通じて暖気を送風していました。エアコンも設置していましたが、吹き出し温度が低く作業者が寒く感じてしまうため暖房としては使用できず冷房のみの使用としていました。そこで、90℃の熱風が出来る「熱Pu-ton」に着目し、エアコンを冷暖房として運用変更し、送風温度を上げるブースターとしてハイブリッド利用することで設置台数をミニマイズして、2023年に新設導入しました。

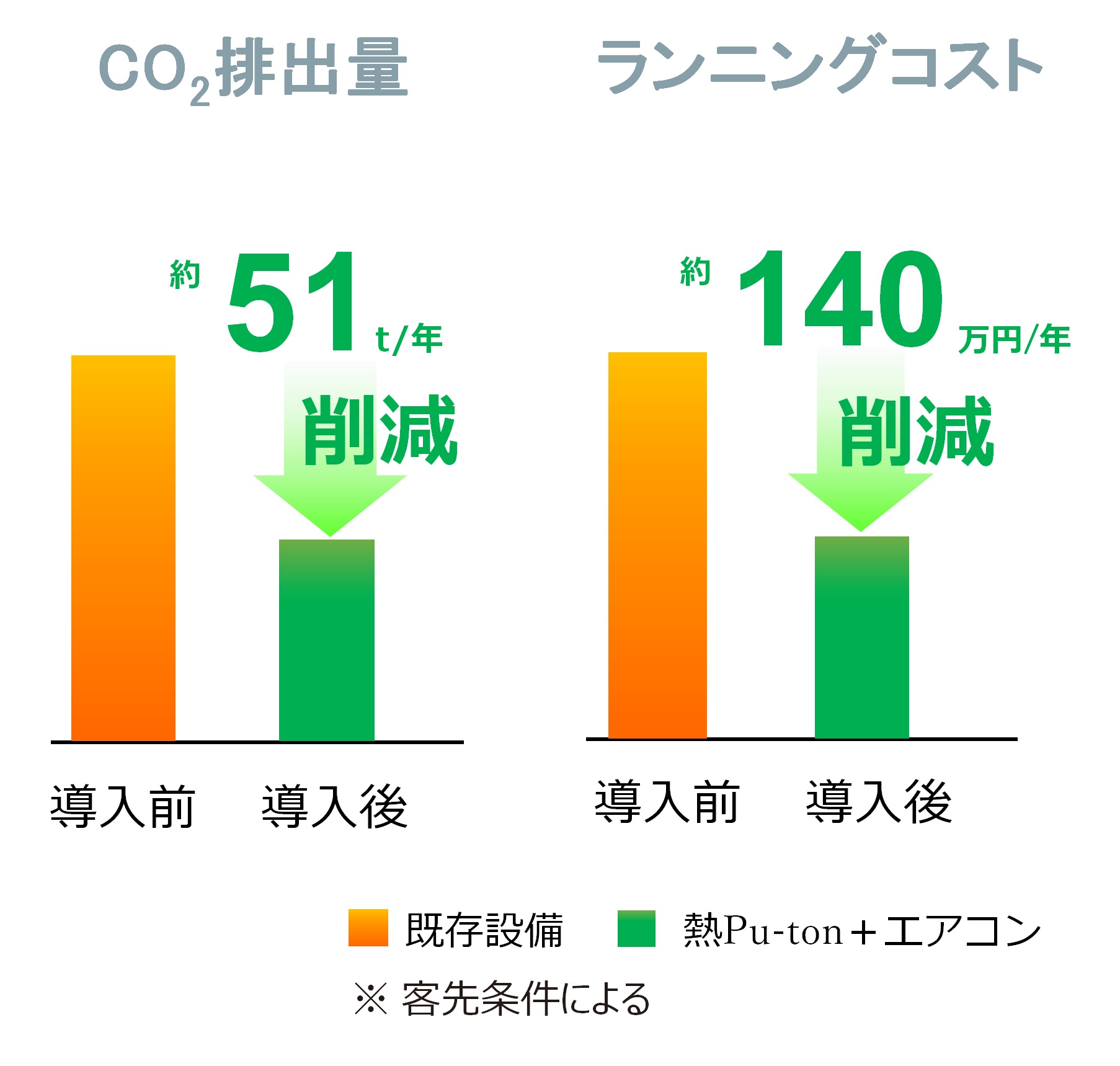

冬季の暖房設備を重油温風暖房機からヒートポンプに変更することで、年間約51トンのCO2排出量削減、年間約140万円のランニングコスト削減を達成しました。工事も簡便で、ダクトなど既存設備に直付けで簡単に取り付けができました。従業員の皆様からも好評を得ており、本取り組みをきっかけに同工場内のもう1ラインに追加整備を決められ、2024年11月に完工。これにより老朽化した重油温風暖房機の燃料油タンクの管理も不要になりました。

「熱Pu-ton導入後、休み明けにシール材が寒さで硬化して出ないというトラブルがなくなりました。暖房も好評ですが、修理の為にラインを止める必要がなくなったこと、消防法の管理も不要となり、重油の購入予測不要となったことは大きなメリット」と話す技術部の上野係長様。ヒートポンプでの工場暖房空調を諦めていたところ熱Pu-tonに巡り合い、既存の設備を活かした理想的なシステムが構築できたとご評価いただいています。